Widerstandsthermometer – Das Wichtigste im Überblick

Widerstandsthermometer oder auch RTDs sind die erste Wahl für die elektrische Temperaturmessung bis 600 °C. Die erforderliche Konstruktion richtet sich nach der jeweiligen Applikation. Erfahren Sie mehr über die verschiedenen Arten, die Funktionsweise und den Aufbau der cleveren Temperaturfühler!

Inhaltsverzeichnis

Was ist ein Widerstandsthermometer?

Der Begriff Widerstandsthermometer bezeichnet einen Temperaturfühler, der sich die Wechselwirkung von ohmschen Widerstand und Temperatur zunutze macht. Je nach Anwendung sind die Fühler mit unterschiedlichen Widerstandselementen erhältlich. Häufig werden sie auch als RTD kurz für "Resistant Temperature Detector" bezeichnet.

Welche Sensoren werden in RTDs verbaut?

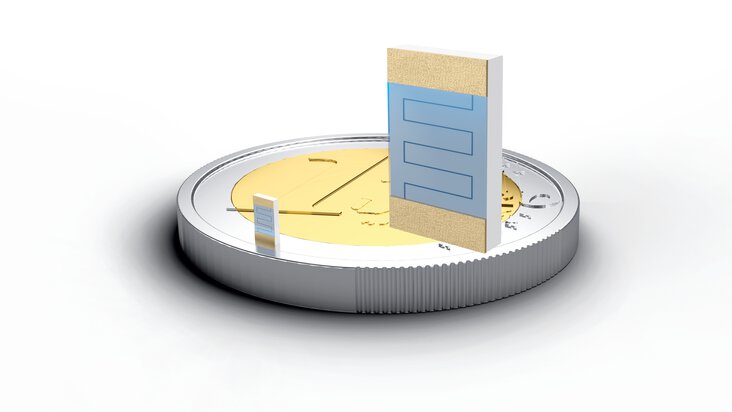

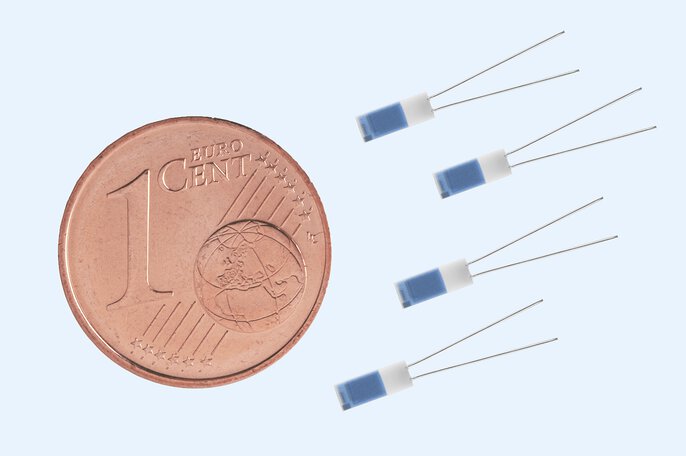

In Widerstandsthermometern kommen in aller Regel Platin-Chip-Temperatursensoren zum Einsatz. Platin bietet aus Anwendersicht den großen Vorteil, dass es sehr langzeitstabil ist. Meist findet ein Pt100-Sensor Verwendung. Die Bezeichnung „Pt“ steht für Platin und die Zahl „100“ für 100 Ω Grundwiderstand bei 0 °C. Der Widerstand des Pt100 steigt pro Kelvin Temperaturzunahme um etwa 0,38 Ω. Ebenso in industriellen Anwendungen zu finden sind Pt1000-Temperatursensoren. Hier sind die elektrischen Kenngrößen zehnmal größer (Grundwiderstand 1000 Ω und Temperaturkoeffizient etwa 3,8 Ω/Kelvin).

Pt100-Sensor als Bestandteil eines Widerstandsthermometers

Wie funktionieren Widerstandsthermometer?

Eine Temperaturveränderung wirkt sich unmittelbar auf den elektrischen Widerstand eines metallischen Leiters aus und ermöglicht dadurch Rückschlüsse auf die Temperatur. Dabei basiert der Temperaturkoeffizient oder auch Temperaturbeiwert der Platinsensoren (ca. 0,38 %/Kelvin) auf den physikalischen Eigenschaften von Platin; die Grundwiderstände resultieren aus Festlegungen. Die Kennlinie ist festgeschrieben im Standard DIN EN 60751, so dass die Anwendung der RTDs relativ einfach ist. Das Widerstandsthermometer wird an eine Auswerteinheit angeschlossen und das Feldgerät bestimmt den ohmschen Widerstand. In den Feldgeräten stehen die Linearisierungen Pt100 und Pt1000 zur Verfügung. So wird beispielsweise bei Verwendung eines Pt100 nach der Auswahl der Linearisierung „Pt100“ aus dem gemessenen Widerstand die zugehörige Sensortemperatur ermittelt. Weitere Informationen zum Aufbau und zur Funktion von Widerstandsthermometern erhalten Sie im Video.

Wie ist ein Widerstandsthermometer aufgebaut?

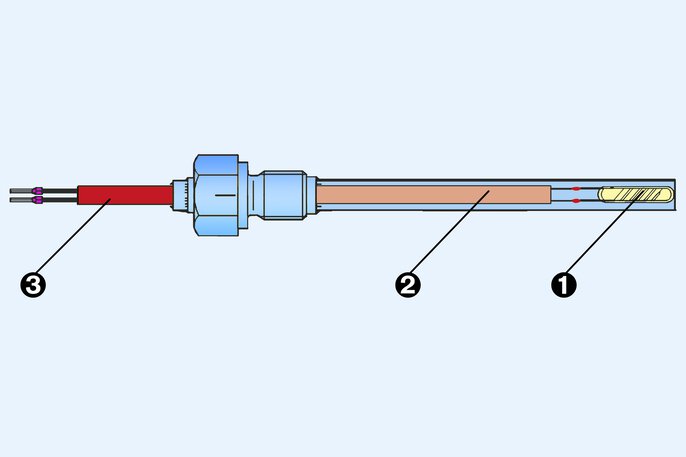

In Widerstandsthermometern befindet sich ein Temperatursensor, der im einfachsten Fall mit einer Anschlussleitung verbunden ist. Je nach Applikation sind auch RTDs mit Anschlusskopf bzw. mit Anschlussstecker oder als Einsteck-, Einschraub- oder Anlegefühler erhältlich. Nachfolgend finden Sie einige Beispiele für Widerstandsthermometer.

Aufbau eines RTDs: 1 = Sensor, 2 = Innenleitung, 3 = Anschlussleitung

Einsteckthermometer mit Anschlusskopf

Im Anschlusskopf befindet sich ein Anschlusssockel zum Auflegen der Anschlussleitung. Fixiert wird das Thermometer über einen Flansch. Thermometer dieser Art erlauben die Messung von bis zu 600 °C und kommen häufig im Ofenbau zum Einsatz.

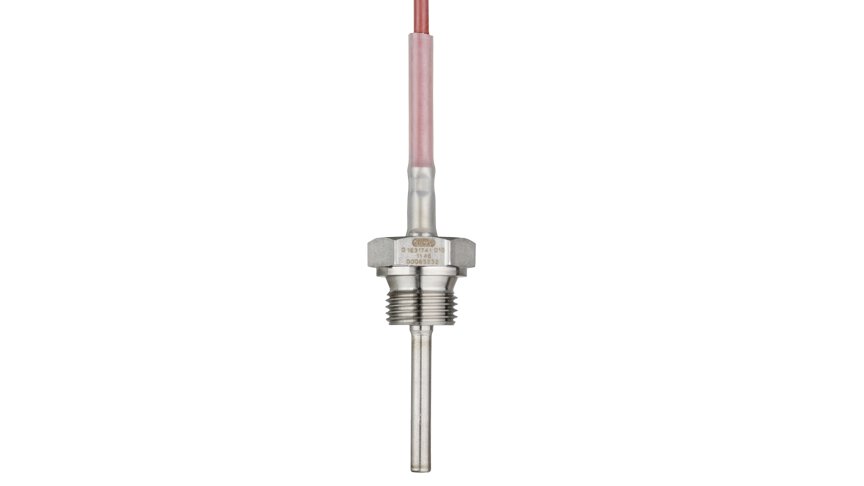

Einschraubthermometer mit Anschlussleitung

Einschraubthermometer erlauben den druckdichten Abschluss des Prozesses. Bei den Thermometern mit Anschlussleitung ist die Maximaltemperatur durch die Anschlussleitung begrenzt. Maximal können Temperaturen von etwa 400 °C gemessen werden.

Anlegefühler

Anlegefühler haben den Vorteil, dass für sie kein Prozessanschluss notwendig ist. Sie messen die Temperatur einer Oberfläche und ermöglichen so den Rückschluss auf die Mediumstemperatur in einem Rohrsystem oder Tank. Präzisionsmessungen sind mit ihnen allerdings nicht möglich.

Thermometer mit Anschlussstecker

Um eine einfache Montage/Demontage von Einschraubthermometern zu ermöglichen, ist es oft sinnvoll, diese mit einem Anschlussstecker zu beziehen. Häufig kommen die nachfolgend dargestellten Stecksysteme zum Einsatz.

Maschinenstecker M12 × 1 4-polig nach IEC 60947-5-2

Steckverbinder nach DIN EN 175301

Sind Widerstandsthermometer austauschbar?

Soweit die Widerstandsthermometer mit einem Platinsensor (wie Pt100 bzw. Pt1000) ausgestattet wurden, sind sie kompatibel. Dank des Standards DIN EN 60751 wird ein Ersatzthermometer das gleiche Ausgangssignal aufweisen.

Wie können Widerstandsthermometer angeschlossen werden?

Der Anschluss von Widerstandsthermometern ist über einen Zwei-, Drei- oder Vierleiteranschluss möglich.

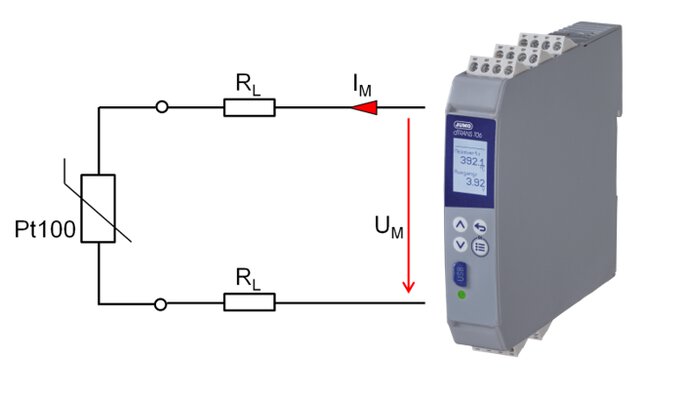

Zweileiteranschluss

Ein RTD kann im einfachsten Fall über zwei Adern angeschlossen werden. Allerdings ergibt sich beim Zweileiteranschluss ein sogenannter Leitungsoffset. Pro 0,38 Ω Leitungswiderstand wird bei einem Pt100 eine um 1 Kelvin zu hohe Temperatur angezeigt. Bei gleichen Verhältnissen entsteht bei einem Pt1000 ein Offset von 0,1 Kelvin. Bereits mit relativ kurzen Leitungslängen wird die Abweichung in der Anzeige so groß werden, dass ein Temperaturabgleich in der Auswerteeinheit erfolgen muss. Das schafft unnötigen Aufwand, deshalb sollten Widerstandsthermometer bevorzugt in Drei- oder Vierleitertechnik angeschlossen werden.

Feldgerät mit Zweileiteranschluss

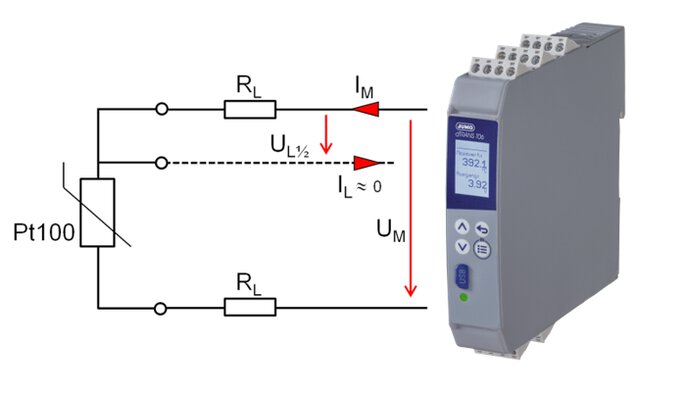

Dreileiteranschluss

Beim Dreileiteranschluss verbindet eine weitere Ader den Widerstandssensor mit der Auswerteeinheit. Die Auswerteeinheit misst den Spannungsabfall am Widerstandssensor und den Anschlussleitungen (UM). Mit Hilfe des dritten Leiters ermittelt die Auswerteeinheit weiterhin den Spannungsabfall an einem Leiter (UL½). Der doppelte Betrag dieser Spannung wird von UM abgezogen und so wird der Spannungsabfall am Widerstandssensor ermittelt. Haben alle Adern den gleichen Widerstand, resultiert aus den Leitungswiderständen kein Fehler und der Widerstand des Sensors wird fehlerfrei ermittelt. Der Dreileiteranschluss ist für die meisten Anwendungen ausreichend.

Feldgerät mit Dreileiteranschluss

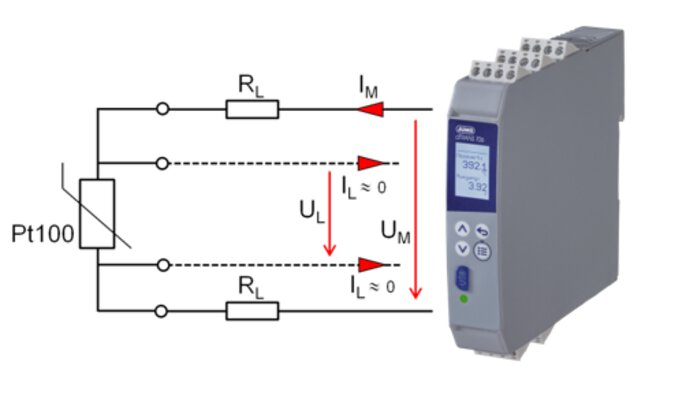

Vierleiteranschluss

Durch die vierte Ader wird beim Vierleiteranschluss exakt die Spannung am Widerstandssensor ermittelt.

Feldgerät mit Vierleiteranschluss

Auf diese Art und Weise wird der Widerstandswert immer genau bestimmt – auch wenn Adern- oder Klemmenwiderstände unterschiedlich sind. Er kommt bei hohen Genauigkeitsanforderungen zum Einsatz wie in Referenz- oder Widerstandsthermometern im Laborbereich.

Müssen Widerstandsthermometer regelmäßig überprüft werden?

Die in den Widerstandsthermometern vorhandenen Platinsensoren weisen nur ein geringes Driftverhalten auf, d. h. deren Ausgangssignal ändert sich über die Zeit nur wenig. Dennoch sollte durch eine Kalibrierung regelmäßig überprüft werden, ob die Temperatur noch mit der erforderlichen Genauigkeit gemessen wird. Schließlich wird durch eine regelmäßige Kalibrierung eine hohe Produktqualität sichergestellt. Arbeitet ein Anlagenbetreiber nach Richtlinien und Normen wie ISO 9001:2008, ISO 14001:2004 + Cor1:2009 ist er sogar zur Kalibrierung der Messketten verpflichtet.

Sollte man einen Pt100 oder einen Pt1000 verwenden?

Werden die Widerstandsthermometer über Drei- oder Vierleiter betrieben, ist es nebensächlich, ob es sich dabei um einen Pt100- oder Pt1000-Sensor handelt. Lediglich bei der Verwendung in Zweileitertechnik hat der Pt1000 einen Vorteil, denn bei ihm beträgt der Leitungsoffset nur 1/10 des Pt100. Beispiel: Der Leitungswiderstand einer Zuleitung beträgt 1,9 Ω. Bei Verwendung eines Pt100 entsteht ein Leitungsoffset von ca. 5 Kelvin – ein Leitungsabgleich muss erfolgen. Kommt ein Pt1000 zum Einsatz, beträgt der Offset 0,5 Kelvin – in vielen Anwendungen kann auf einen Abgleich verzichtet werden.

- ${title}${badge}